端子のはんだ付け用金属面「パッド」データの作成

KiCADで始めるプリント基板設計入門

パッドの役割と設計の基本

|

|---|

|

図1 部品の端子をはんだ付けするための金属面「パッド」のフット・プリントは,部品カタログに記載された寸法を基準に作成する.画像クリックで動画を見る.または記事を読む.[提供・著]善養寺 薫 詳細:[VOD]動画で一緒にプリント基板開発KiCAD超入門【KiCAD 6対応完全マニュアル】 |

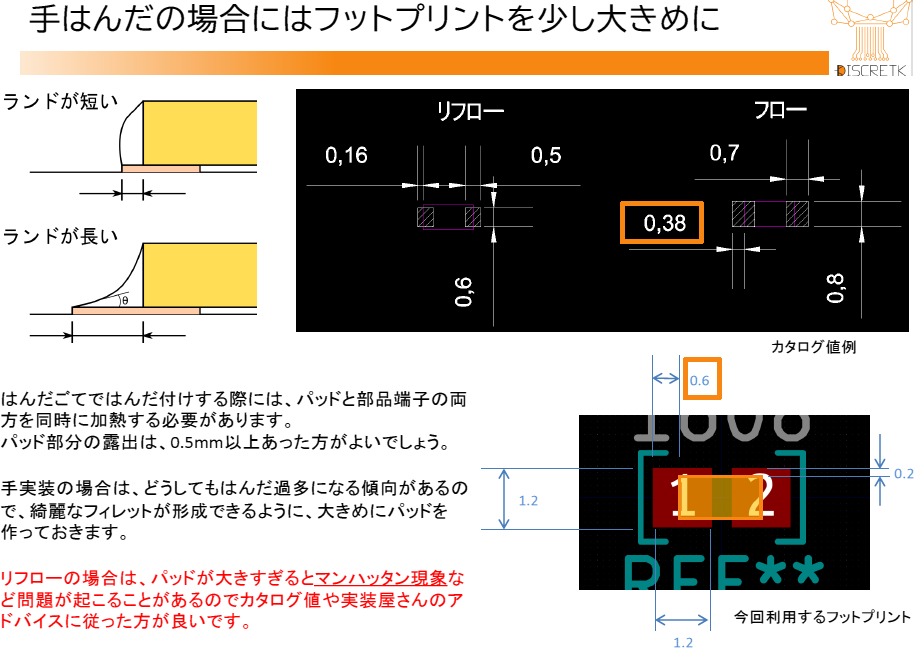

パッドは部品の端子をはんだ付けするための金属面です.フット・プリント設計では,部品カタログに記載された寸法を基準に作成します.手はんだで実装する場合は,パッドを少し大きめに設計することで,はんだ過多を防ぎ,きれいなフィレットを形成しやすくなります.リフロ実装では,パッドが大きすぎるとマンハッタン現象などの問題が生じるため,カタログ値や実装業者の指示に従うことが重要です.

KiCADでのパッド配置手順

KiCADでは部品の中心を基準にパッドを配置します. 配置時には座標やカーソル位置を参考に正確に設置することが重要です.パッド間隔は,リード部品の場合は穴径0.8mmを基本とし,必要に応じて1.0mmや1.2mmに調整します.ランド径は穴径の2倍を目安に設計し,ピン径より0.2mm以上余裕をもたせると,手はんだや挿入が容易です.

- 部品選定:カタログのフット・プリント寸法を確認する

- 穴径設定:リード部品は0.8mmを基本とし,必要に応じて調整する

- ランド径設定:穴径×2を目安に設定する

- パッド配置:中心を基準に正確に配置する

- 干渉確認:隣接するパッドや配線との干渉をチェックする

狭ピッチICやQFPパッケージの注意点

狭ピッチのQFPなどでは,ピン間にスルー・ホールや配線を通す必要がある場合があります.パッド周囲にはレジストを配置し,はんだ付け時のショートを防ぎます.シルク印刷の線幅は0.25mm,文字高さは1.4mm,線幅0.16mm以上を確保すると可読性が向上します.

手はんだ実装を意識した設計ポイント

パッドは部品端子と同時に加熱できる露出面積を0.5mm以上確保します.手実装でははんだ過多の傾向があるため,大きめに設計するときれいなフィレットを形成しやすくなります.配置後は外形線や他部品との干渉を確認し,微調整を行います.基準として,ユニバーサル基板に合わせて中心間隔2.54mmで設計すると使いやすくなります.

〈著:ZEPマガジン〉参考文献

- [VOD]高速&エラーレス!5G×EV時代のプリント基板&回路設計 100の要点,ZEPエンジニアリング株式会社.

- [VOD] Before After! ハイパフォーマンス基板&回路設計 100の基本【パワエレ・電源・アナログ編】/【IoT・無線・通信編】,ZEPエンジニアリング株式会社.

- [Book/PDF]デシベルから始めるプリント基板EMC 即答200,ZEPエンジニアリング株式会社.

- [VOD/KIT]ポケット・スペアナで手軽に!基板と回路のEMCノイズ対策 10の定石,ZEPエンジニアリング株式会社.

- [VOD]事例に学ぶ放熱基板パターン設計 成功への要点,ZEPエンジニアリング株式会社.