GaNは横型,SiCは縦型

「GaNは横型,SiCは縦型」の解説ページです

GaNとSiCの構造的違いとその影響

|

|---|

|

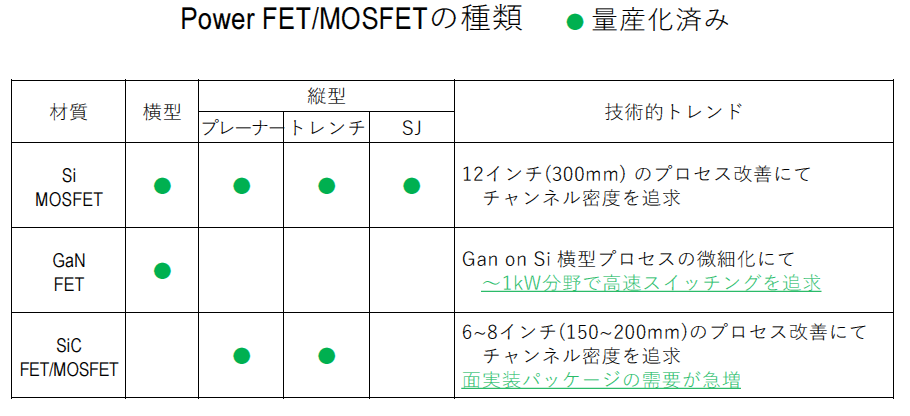

図1 現在のGaNは,GaN on Siliconという形で横型のプロセスを採用.電子の流れが基板に対して平行方向に進むため,微細化によるスイッチング速度アップが可能.画像クリックで動画を見る.または記事を読む.[提供・著]住谷 善隆 詳細:[VOD]小型&高出力!高効率電源設計のためのSiC/GaNトランジスタ活用 100の要点【セッション1】実験!SiC/GaN FETを高速かつ安全に駆動する回路設計技術 |

GaNとSiCは,いずれもシリコンに代わる次世代の半導体材料として注目されています.両者は特性だけでなく,構造上のアプローチにも明確な違いがあります.

GaNは基本的にGaN on Siliconという形で横型のプロセスを採用しています.この構造では,電子の流れが基板に対して平行方向に進むため,微細化によるスイッチング速度の向上が図れます.このため,USB充電器や小型ACアダプタなど,高速動作が求められる用途に適しています.

一方で,SiCは縦型プロセスが主流です.縦方向に電流が流れる構造は,大電流・高耐圧特性に優れており,産業用電源装置や車載インバータなど高負荷環境での使用に適しています.近年では,プレーナ・タイプからトレンチ・タイプへの移行が進み,チャネル密度の向上やオン抵抗の低減が図られています.

製造プロセスとデバイス設計の工夫

GaNやSiCは,材料そのものが非常に硬く安定しており,高温プロセスでの処理が必要です.分子結合が強固なため,拡散や研磨といった工程には高度な制御とコストが求められます.

SiCデバイスは6~8インチのウェハを使って製造されています.12インチ・ウェハに比べて歩留まりや加工の面で扱いやすく,安定した品質が確保されています.一方GaNは微細な横型構造を活かして,トランジスタの高速応答性を高める方向で設計されています.

これらのデバイスを高性能に動作させるには,ゲート・ドライブ回路の設計が重要です.$L_r$や$V_{in}$などの寄生成分がスイッチング特性に直接影響するため,それらを考慮した設計が求められます.

実装技術の変化と設計者への課題

実装技術においては,かつて主流だったスルーホールタイプから,面実装タイプへの移行が進んでいます.特にSiCデバイスにおいては,高速スイッチングと発熱対策の両立のためにパッケージ選定も重要です.

GaNとSiCはそれぞれ異なる長所をもっており,アプリケーションの特性に応じた選択と,それに対応したドライブ回路設計が不可欠です.

GaNとSiCにおける構造の本質的違い

GaNとSiCの代表的な違いは,横型(ラテラル)と縦型(バーティカル)の構造にあります.

- GaNは横型構造が主流

- SiCは縦型構造が主流

GaNの横型構造では,ソースからドレインへの電流は基板と平行に流れます.これによりトランジスタは小型化され,配線も短くなるため,寄生インダクタンスや容量が小さくなります.結果として高速なスイッチングが実現され,$V_{in}$の変化に素早く応答する電源回路などに適しています.

SiCの縦型構造では,電流はウェハの厚み方向に流れます.この構造では高耐圧化が容易で,オン抵抗も低く抑えることが可能です.高出力インバータや大電流電源装置において,SiCが多く採用されるのはこのためです.

設計者にとっての設計上の違い

横型構造のGaNデバイスはゲート-ドレイン間の寄生容量が小さく,スイッチング損失が低いため,ドライブ回路は高速なゲート電圧制御が求められます.また,小型化されたチップではレイアウトの影響も大きいため,$L_r$や浮遊容量の考慮が不可欠です.

縦型のSiCデバイスでは,電流パスが明確で熱放散経路も確保されやすいため,大電流に強い設計が可能です.ただし,デバイスが厚くなる傾向があるため,スイッチング速度を高めるには駆動能力の高いドライバが必要です.

製造プロセス上の違いとして,GaNはシリコン基板との熱膨張係数の差が課題となり,SiCは高温プロセスによる加工難易度の高さが製造コストに直結します.

GaNとSiCにおける構造の本質的違い

GaNとSiCの代表的な違いは,横型(ラテラル)と縦型(バーティカル)の構造にあります.

- GaNは横型構造が主流

- SiCは縦型構造が主流

GaNの横型構造では,ソースからドレインへの電流は基板と平行に流れます.これによりトランジスタは小型化され,配線も短くなるため,寄生インダクタンスや容量が小さくなります.結果として高速なスイッチングが実現され,$V_{in}$の変化に素早く応答する電源回路などに適しています.

SiCの縦型構造では,電流はウェハの厚み方向に流れます.この構造では高耐圧化が容易で,オン抵抗も低く抑えることが可能です.高出力インバータや大電流電源装置において,SiCが多く採用されるのはこのためです.

設計者にとっての設計上の違い

横型構造のGaNデバイスはゲート-ドレイン間の寄生容量が小さく,スイッチング損失が低いため,ドライブ回路は高速なゲート電圧制御が求められます.また,小型化されたチップではレイアウトの影響も大きいため,$L_r$や浮遊容量の考慮が不可欠です.

縦型のSiCデバイスでは,電流パスが明確で熱放散経路も確保されやすいため,大電流に強い設計が可能です.ただし,デバイスが厚くなる傾向があるため,スイッチング速度を高めるには駆動能力の高いドライバが必要です.

製造プロセス上の違いとして,GaNはシリコン基板との熱膨張係数の差が課題となり,SiCは高温プロセスによる加工難易度の高さが製造コストに直結します.

〈著:ZEPマガジン〉

著者紹介

- 2003年 パデュー大学大学院を卒業

- 2007年 リニアテクノロジー株式会社にFAEとして入社

- 2017年 アナログ・デバイセズ株式会社 車載ビジネス・デブロップメント・スペシャリスト.主に新製品の企画や開発に携わる

著書

- [VOD]小型&高出力!高効率電源設計のためのSiC/GaNトランジスタ活用 100の要点,ZEPエンジニアリング株式会社.

- [VOD]Before After!ハイパフォーマンス基板&回路設計 100の基本【パワエレ・電源・アナログ編】/【IoT・無線・通信編】,ZEPエンジニアリング株式会社.

- [VOD]Before After!ハイパフォーマンス基板&回路設計 100の基本【パワエレ・電源・アナログ編】,ZEPエンジニアリング株式会社.

参考文献

- [VOD]Before After!ハイパフォーマンス基板&回路設計 100の基本【パワエレ・電源・アナログ編】/【IoT・無線・通信編】,ZEPエンジニアリング株式会社.

- [VOD]Before After!ハイパフォーマンス基板&回路設計 100の基本【パワエレ・電源・アナログ編】,ZEPエンジニアリング株式会社.

- [VOD/KIT/data]一緒に作る!LLC絶縁トランス×超高効率・低雑音電源 完全キット,ZEPエンジニアリング株式会社.

- [VOD]高速&エラーレス!5G×EV時代のプリント基板&回路設計 100の要点,ZEPエンジニアリング株式会社.

- [VOD] Before After! ハイパフォーマンス基板&回路設計 100の基本【パワエレ・電源・アナログ編】/【IoT・無線・通信編】,ZEPエンジニアリング株式会社.

- [Book/PDF]デシベルから始めるプリント基板EMC 即答200,ZEPエンジニアリング株式会社.

- [VOD/KIT]ポケット・スペアナで手軽に!基板と回路のEMCノイズ対策 10の定石,ZEPエンジニアリング株式会社.

- [VOD]事例に学ぶ放熱基板パターン設計 成功への要点,ZEPエンジニアリング株式会社.

- [VOD]Pythonで学ぶ マクスウェル方程式 【電場編】+【磁場編】,ZEPエンジニアリング株式会社.